Die Planung und Ausführung von Abdichtungen erdberührter Bauteile wie z. B. Keller wird in Deutschland seit 2017 über die DIN 18533 „Abdichtung von erdberührten Bauteilen“ geregelt. Die Norm gilt nicht für die nachträgliche Horizontal- und/oder Vertikalabdichtung in der Bauwerksinstandsetzung (Altbausanierung) und somit auch nicht für abdichtende Injektionen im Rahmen der nachträglichen Vertikalabdichtung von innen. Hierbei handelt es sich um alternative Abdichtungen, die nicht den allgemein anerkannten Regeln der Technik entsprechen und daher im Vorfeld mit dem Auftraggeber explizit vereinbart werden müssen, obwohl seit vielen Jahren Erfahrungen aus dem konstruktiven Ingenieurbau (z. B. Tunnel- und Kanalsanierung, Bergbau- und Hangsicherung und dgl.) vorliegen. Abdichtende Injektionen sind die einzige Abdichtungsart, die bei der Wassereinwirkungsklasse drückendes Wasser oder Grundwasser bei der nachträglichen Abdichtung im Rahmen der Bauwerksinstandsetzung angewendet werden können. Wenn Wasser über die erdberührten Bauteile (Kellerwand, Boden) in das Gebäude „hineindrückt“, sind spachtelbare und selbst bahnenförmige Abdichtungsstoffe nicht mehr geeignet.

Abdichtende Injektionen kommen meist zum Einsatz, wenn alle anderen Abdichtungsarten und/oder Abdichtungsstoffe an ihre Grenzen gestoßen sind. Hierbei werden grundsätzlich drei Arten unterschieden:

- Schleierinjektion: Flächenabdichtung vor den erdberührten Bauteilen,

- Vergelung: dreidimensionale Abdichtung in der Baukonstruktion und

- Partielle Injektionen von Rissen und Fugen und dgl.

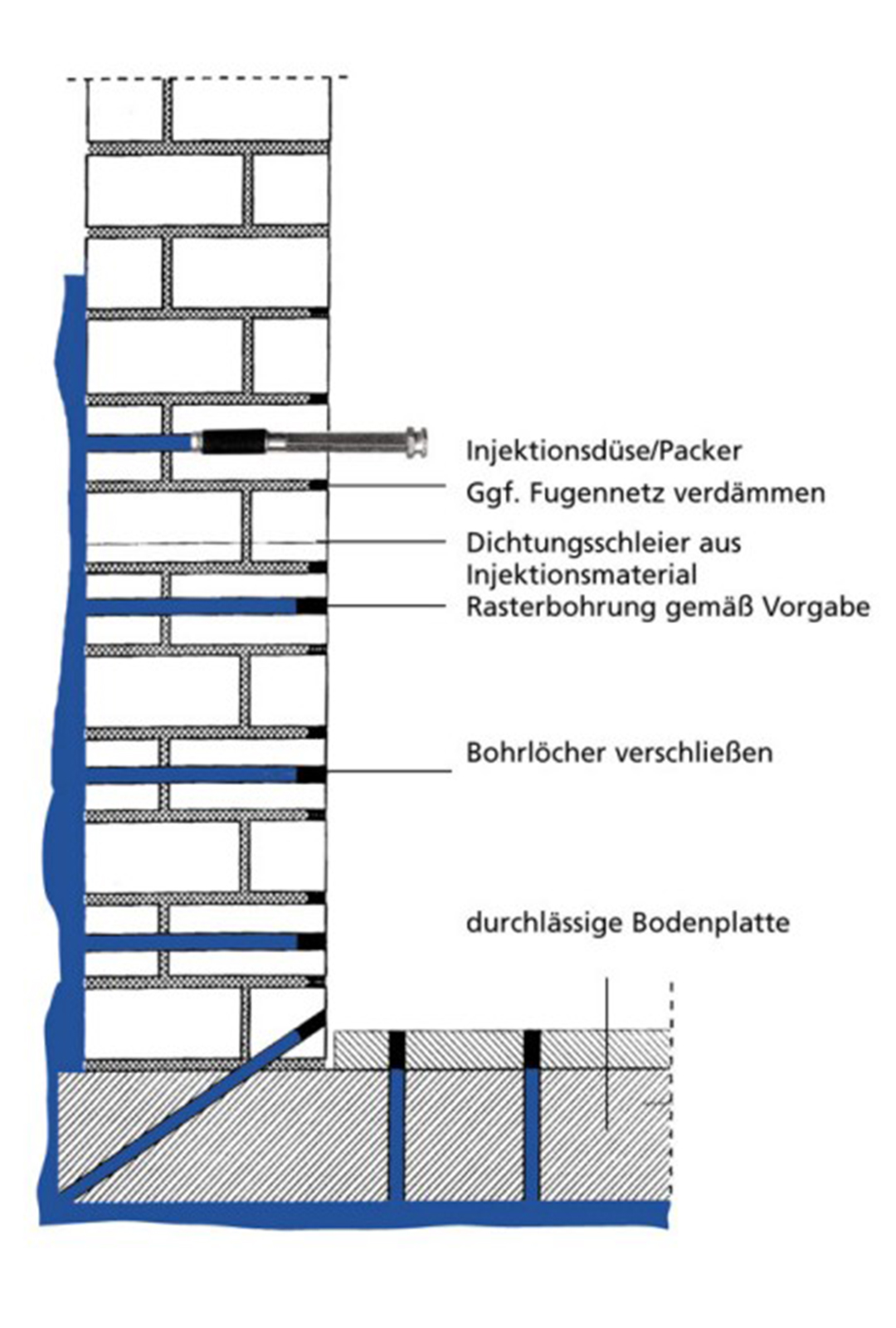

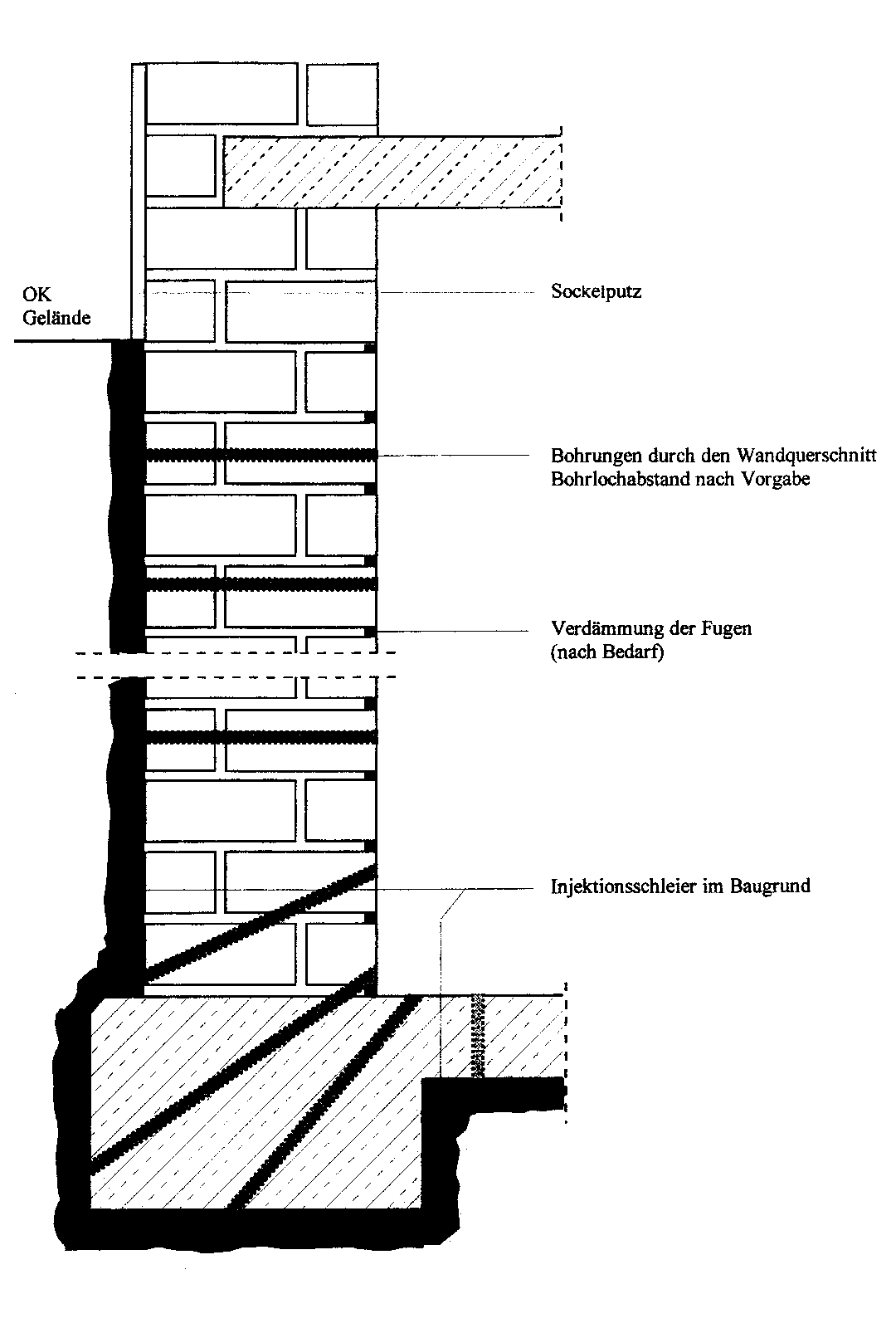

Der wesentliche Unterschied liegt in der Anordnung der Abdichtungsebene. Bei der Schleierinjektion werden die Bohrlöcher von innen komplett durch die Baukonstruktion gebohrt und durch die Injektion von Abdichtungsstoffen von innen eine abdichtende Schicht (Schleier) vor den erdberührten Bauteilen von außen ausgebildet. Der Abdichtungsstoff verteilt sich zwischen Erdreich und erdberührten Bauteilen, bis sich eine durchgängige Abdichtungsschicht ergibt. Wichtig ist, dass sich die Abdichtungsschicht durchgehend ausbildet und bei nachträglichen Setzungen oder sonstigen Bewegungen im Baugrund nicht beschädigt wird. Das Bohrlochraster muss für jeden Anwendungsfall individuell festgelegt werden. Allgemein wird ein Abstand von 30 bis 50 cm bei einem durchlässigen oder schwach durchlässigen Boden (kf = 10-4 bis 10-8 m/s) und 50 cm bis 1 m bei einem stark oder sehr stark durchlässigen Boden (kf > 10-4 bis 10-2 m/s) empfohlen. Die Dimensionierung des Bohrlochrasters muss so gewählt werden, dass sich die Austrittszonen (Verteilungsradius) der Bohrlöcher überschneiden und eine durchgehende, wasserdichte Abdichtungsebene ausgebildet wird. Als Orientierung für den Materialverbrauch können 10 bis 30 kg Injektionsstoff angesetzt werden (= 20 bis 60 kg/m²). Dieser Materialverbrauch ist bei dichten und/oder bindigen Böden geringer, bei stark durchlässigen, klüftigen oder offenporigen Böden mit Hohlräumen entsprechend höher. Der Injektionsdruck ist in Abhängigkeit von der Durchlässigkeit des Bodens einzustellen und liegt bei 6 bis 10 bar. Die Reaktionszeit der Gele liegt zwischen einigen Sekunden bis wenigen Minuten. „Schnelle“ Injektionsgele werden bei stark durchlässigen, klüftigen oder offenporigen Böden und/oder in Hohlräumen eingesetzt. Nach vollständiger Reaktion hat sich vor den erdberührten Bauteilen eine ca. 10 cm dicke wasserundurchlässige Schicht aus Injektionsgel und Zuschlägen gebildet. Diese stellt eine abdichtende Wirkung gegen drückendes Wasser bis zu 10 m Eintauchtiefe sicher.

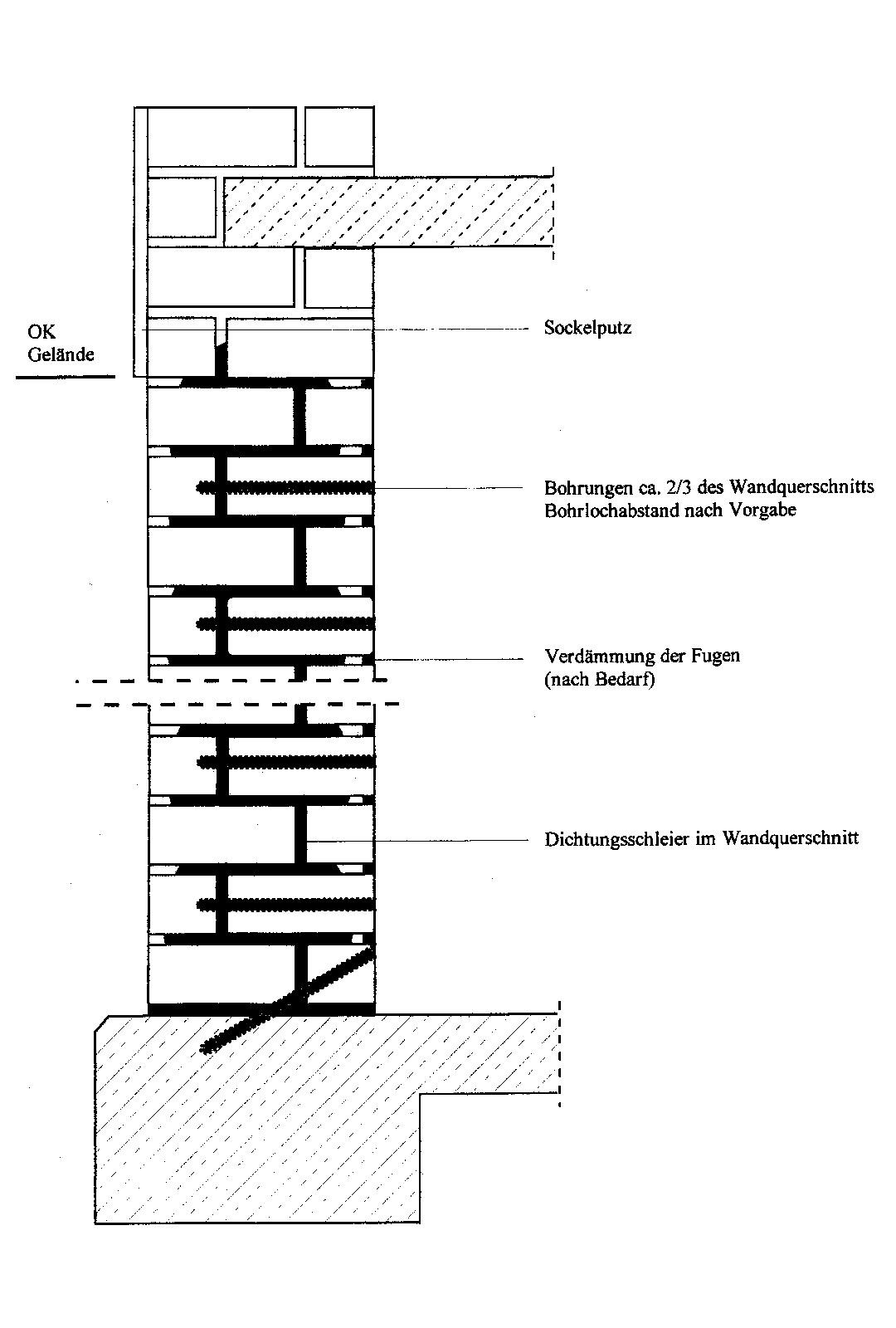

Bei der Vergelung werden die Bohrlöcher nur in einer Tiefe von ⅔ bis ¾ der Wanddicke gebohrt und anschließend von innen Abdichtungsstoffe in alle offenen Hohlräume wie Poren, Lunker, Risse, Fugen etc. gepresst. Problematisch ist, dass beide Begriffe synonym im Markt verwendet werden, so dass der Begriff Schleierinjektion auch für Abdichtungen innerhalb der Baukonstruktion und Baugrund-Vergelung für eine Abdichtung vor den erdberührten Bauteilen verwendet werden. Je nach Zustand der Baukonstruktion wird der Injektionsstoff im Niederdruck- oder Hochdruckverfahren eingebracht, wobei sich ein Injektionsdruck von 10 bis 20 bar bewährt hat. Die Bohrlochabstände sind vom Porenvolumen des Baustoffs sowie der Homogenität der Baukonstruktion abhängig. Werden Querschnitte mit offenporigen Baustoffen und/oder stark klüftigen und hohlraumreichen Baukonstruktionen injiziert wie z. B. Mager- oder Stampfbeton sind flankierende Maßnahmen wie z. B. eine „Verdämmung“ der Injektionsebene notwendig.

Abdichtende Injektionen werden in folgenden Regelwerken erwähnt:

- WTA-Merkblatt 4-6-14/D „Nachträgliches Abdichten erdberührter Bauteile“,

- WTA-Merkblatt 5-20-05/D „Gelinjektion in der Bauwerksabdichtung“,

- ABI-Merkblatt „Abdichtung von Bauwerken durch Injektion“ (den so genannten STUVA-Richtlinien),

- Richtlinie 804.6102 „Vergelungsmaßnahmen – Planung, Durchführung und Qualitätssicherung“ der Deutschen Bahn AG über die Instandsetzung schadhafter Bauwerksabdichtungen

- DAfSt-Richtlinie „Schutz und Instandsetzung von Betonbauteilen“

- DIN EN 1504-5 „Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken“ – Teil 5 „Injektion von Betonbauteilen“.

Die Planung einer Schleierinjektion oder Vergelung ist durch einen sachkundigen Instandsetzungsplaner durchzuführen, der durch die „Fachgemeinschaft für die Vergelung von Bauwerken e.V.“ (FGV) geprüft und anerkannt ist. Der Sachkundenachweis sollte nicht älter als 3 Jahre sein. Auch die qualifizierte Ausführung abdichtender Injektionen sollte nur von autorisierten Fachfirmen mit nachgewiesener und aktueller Qualifikation und entsprechenden Referenzen erfolgen. Dies gilt selbstverständlich auch für Subunternehmen als Nachunternehmer.

Können zur Abdichtung erdberührter Bauteile sowohl Schleierinjektionen (vor dem Bauwerk) als auch Vergelungen (im Bauwerksquerschnitt) ausgeführt werden, stellt sich dem Fachplaner die Frage, welches der beiden Verfahren besser geeignet ist. Eine erste Hilfestellung bietet die nachfolgende Entscheidungsmatrix, die allerdings von der Auswahl der Injektionsstoffe beeinflusst wird.

++ sehr wichtig

+ wichtig

– weniger wichtig

Die Auswahl der geeigneten Abdichtungsart und/oder der Abdichtungsstoffe erfolgt in Anlehnung an die DIN 18533 je nach Wassereinwirkungsklasse, Rissklasse und Raumnutzungsklasse sowie nach Art und Zustand der Baukonstruktion sowie der vorhandenen Baustoffe und der Beschaffenheit des Baugrunds. Außerdem kann die regionale Radonbelastung für die Entscheidung relevant sein. In der Ausschreibung sind Injektionsverfahren inkl. Injektionspumpe, Packerart, -tiefe und -durchmesser, Bohrlochabstand, Art und Menge des Injektionsstoffes pro Packer und die Anzahl der Injektionsstufen präzise anzugeben und ein Injektionsplan zu erstellen. Während der Injektion sind die Maßnahmen zu dokumentieren, insbesondere Bohrlochraster, Bohrlochwinkel sowie -durchmesser, Wanddicken, Art und Zustand des Wandquerschnittes, Temperaturen des Injektionsstoffes, des Bauteils und der Umgebung, Produktbezeichnung mit technischem Merkblatt, Chargennummer und Sicherheitsdatenblatt, Mischungsverhältnis des Injektionsstoffes, Dauer der Injektion pro Bohrloch/je Packer, Reaktionszeit des Injektionsstoffes, eingesetzte Injektionspumpe und Injektionsdruck, Materialverbrauch (je Packer bzw. je m² oder m³) und Verlauf der Injektion (Zeitpunkt des Austritts in benachbarten Bohrlöchern). Diese Dokumentation ist für evtl. Nachinjektionen hilfreich, da die Kontrollmöglichkeiten nach der Injektion begrenzt sind.

Für abdichtende Injektionen werden ganz unterschiedliche Injektionsstoffe eingesetzt. Neben mineralischen Injektionsmörteln gibt es organische Reaktionsharze und -gele. Niedrigviskose Injektionsstoffe sind zu bevorzugen, da sie auch in kleinste Risse und Spalten, Poren und Lunker sowie sonstige Hohlräume und Fehlstellen eindringen. Diese mehrkomponentigen Injektionsstoffe können im Hochdruck- oder Niederdruckverfahren injiziert werden, wobei sie entweder direkt in das Bauteil (Vergelung) oder in den das Bauteil umgebenden erdberührten Bereich (Schleierinjektion) eingebracht werden. Mineralische Injektionsmörtel spielen nur noch eine untergeordnete Rolle. Heute werden fast ausschließlich nur noch mehrkomponentige Reaktionsharze auf Basis von Acrylharzen (Acrylatgel) sowie Epoxid- und Polyurethanharzen (Polyurethangele oder -schäume) verwendet. In Einzelfällen kommen auch Silikatgele zum Einsatz. Einer der wesentlichen Unterschiede zwischen diesen Injektionsstoffen ist deren Reaktionszeit und Verformbarkeit. Zunehmend werden gelbildende Acrylharze eingesetzt, da sie im Vergleich zu Polyurethanen und Epoxidharzen günstiger sind und technische Vorteile sowie ein größeres Anwendungsspektrum abdecken. Hinzu kommt ihre Wasserverträglichkeit, weshalb man auch von Hydrogelen spricht. Besonders gut eignen sich Polymethylmetacrylate (PMMA). Einige Acrylatgele weisen neben den der hohen Untergrundhaftung, Formbeständigkeit und einem geringeren Schwindverhalten eine stärkere Vernetzung auf. Die Haftung zum Untergrund (Beton oder Mauerwerk) ist dabei genauso wichtig wie zwischen den Gelen untereinander, da bei Nachinjektionen eine entsprechende Verbindung der neuen Gele zu den bestehenden Gelen gegeben sein muss. Eine ausreichende Haftung zu möglichen Fugendichtbändern muss sichergestellt werden.

Eine wesentliche Anforderung an Injektionsstoffe für abdichtende Injektionen besteht in der Reversibilität des Quellvermögens nach dem Trocknungsprozess. Dies bedeutet, dass Gele im ausreagierten Zustand Wasser aus dem das Bauteil umgebenden Erdreich (Baugrund) aufnehmen und in der Trockenperiode wieder abgeben bzw. bei Wasserentzug schrumpfen und bei Wasserzufuhr entsprechend quellen. Dieser Vorgang, der sich beliebig oft wiederholen kann, ist auf eine Hohlraumstruktur im Gel zurück zu führen. Allerdings ist das Quellvermögen auf 15 bis 20 Vol.-% zu begrenzen, da eine deutlich höhere Wasseraufnahme einen Festigkeitsverlust des ausreagierten Injektionsgels verursachen kann. Gele müssen eine hohe Elastizität und Dehnfähigkeit sowie eine gute Frost-Tau-Beständigkeit aufweisen. Nach vollständiger Reaktion und Austrocknung liegt ein weich bis gummi-elastischer Gelkörper vor. Dieser ist elastisch verformbar und kann sich zukünftigen Rissbewegungen anpassen. Injektionsstoffe müssen ihre Funktionalität über folgende Parameter nachweisen: Quellverhalten, Wasserdichtigkeit unter zyklischer Beanspruchung, Beständigkeit gegen chemische und (mikro)biologische Angriffe, Biegezugverhalten, Frost-Tau-Wechsel sowie Korrosionsgefährdung von Bewehrungsstahl.

Die gesetzlichen Auflagen zum Umwelt- und Gewässerschutz (§ 2 Wasserhaushaltsgesetz) fordern, dass Injektionsstoffe, wenn diese mit dem Erdreich in Kontakt treten (Schleierinjektionen), der unteren Wasserbehörde und dem Amt für Umweltschutz rechtzeitig anzuzeigen sind. Vor allem Acrylatgele standen über viele Jahre im Verdacht, toxisch (giftig) und kanzerogen (

Krebserregend

Siehe Kanzerogenität.

) zu sein. Ursache für diesen Verdacht war das Ausgangsmonomer Acrylamid, das in manchen Gelen in hohen Anteilen enthalten ist.

Abdichtende Injektionen werden auch zur Instandsetzung von schadhaften Dehnungs- und Bewegungsfugen im erdberührten Bereich eingesetzt. Hierbei wird zwischen zwei unterschiedlichen Methoden unterschieden: zum Einen werden Dehnungs- und Bewegungsfugen durch partielle Injektionen verfüllt. Die Bewegungsaufnahme muss den Anforderungen der bauteilbedingten Gesamtverformung entsprechen. Die Wirkungsweise besteht in der Kombination der Haftung an den Fugenflanken sowie der Verformungs- und Quellfähigkeit. Zum Anderen wird nicht nur die offene Fuge verfüllt, sondern auch ein Gelschleier im angrenzenden Erdreich vor der Fuge ausgebildet. Dieser muss besonders elastisch sein und größere Fugenbewegungen aufnehmen können. Im Unterschied zur Durchfeuchtung Der Begriff der Durchfeuchtung wird in Bezug auf Neu- und Altbauten sowie im Rahmen der Bauwerkserhaltung sehr vielfältig benutzt. Im im erdberührten Bereich besteht in den Fugen immer die Gefahr Die Beurteilung möglicher Gefahren beantwortet die Frage, ob ein Stoff für Mensch oder Umwelt gefährliche Eigenschaften aufweist. Die Klassifizierung gefährlicher der Austrocknung der Injektionsgele. Daher eignen sich hierfür Injektionsstoffe auf Acrylat- und/oder Polyurethanbasis, bevorzugt modifizierte gefüllte Systeme. Abdichtende Injektionen eignen sich auch zur Instandsetzung von Rissen und anderen Undichtheiten. Neben Rohrdurchführungen und anderen Durchdringungen, Anschlüssen wie z. B. Bodeneinläufen sind es vor allem die Wand-/Sohlenanschlüsse.