Trenn-, Biege-, Verbund- und Schubrisse in Betonbauteilen können die Tragfähigkeit eines Gebäudes beeinflussen und haben somit unmittelbare Auswirkungen auf die Beständigkeit. Die Untersuchung und Bewertung von konstruktiv bedingten Rissen in Betonbauteilen sowie die Auswahl eines geeigneten Instandsetzungsverfahren muss deshalb nach den Vorgaben zum „Schutz und Instandsetzung von Betonbauteilen“ des Deutschen Ausschusses für Stahlbeton (DAfStb) von einem fachkundigen Experten wie z. B. einem Tragwerksplaner (Statiker) erfolgen.

Die Auswahl eines geeigneten Instandsetzungsverfahrens richtet sich nach der Rissbreite und/oder Rissbreitenänderung. Diese kann zwei- oder dreidimensional sowie kurzzeitig oder langfristig auftreten. Rissbreiten von < 0,2 mm können durch eine elastische Beschichtung überbrückt werden. Rissbreiten > 0,2 mm dagegen müssen verfüllt oder kraftschlüssig verschlossen werden. Des Weiteren werden Rissbreiten nach ihrer Umgebung bewertet. In aggressiver Umgebung, im Wasser und bei Spannbewehrung müssen Risse < 0,1 mm verfüllt werden. In feuchten Innenräumen und im Freien gelten hierfür Rissbreiten < 0,2 mm und in trockenen Innenräumen < 0,3 mm. Für einen dauerhaften Korrosionsschutz der Bewehrung ist nicht nur die Rissbreite allein entscheidend, sondern auch die Risstiefe und die Dicke der Betonüberdeckung. Als rissüberbrückende Beschichtung kommen polymerhaltige Oberflächenschutzsysteme (OIS) zum Einsatz, mit denen Stahlbetonkonstruktionen vor äußeren Schadensmechanismen geschützt werden. Diese orientieren sich an Expositionsklassen sowie Alterungsprozessen der Polymerbeschichtungen. In den Expositionsklassen sind die Anforderungen an die Haltbarkeit für die Bewehrung sowie der Betonkorrosion in Abhängigkeit von chemischen und physikalischen Einwirkungen geregelt. Die Bezeichnung der Expositionsklassen setzt sich aus dem Buchstaben X (für Exposition (von lat. exponere, expositum = herausstellen, aussetzen) Grad der Gefährdung für einen Organismus, der sich aus der Häufigkeit und Intensität ), einem Buchstaben für die Art (0 = kein Angriffsrisiko, C = Carbonatisierung, D = Chloride Chloride sind Salze der Salzsäure. Sie zählen zur Gruppe der bauschädigenden Salze und treten in Gebäuden oft im Sockel- bzw. wie z. B. aus Streusalz, S = Meerwasser, F = Frost und Taumittel, A = chemischer Angriff und M = mechanischer Angriff) und einer Ziffer (1 bis 3) für die Intensität der schädigenden Einwirkung zusammen. Die rissüberbrückenden, polymerhaltigen Oberflächenschutzsysteme werden in Dünn- und Dickbeschichtungen unterschieden. Während mit Dünnbeschichtungen geschlossene, gleichmäßige und porenfreie Filme mit Schichtdicken von 0,3 bis 1,0 mm (Gesamtsystem) erzielt werden, können mit Dickschichtsystemen bei Schichtdicken von > 1,0 bis 5,0 mm auch Untergrundunebenheiten ausgeglichen werden.

Beim Verschließen der Risse werden diese dehnfähig oder kraftschlüssig verbunden oder abgedichtet. Das dehnfähige Verbinden stellt eine begrenzt dehnbare, dichtende Verbindung zwischen zwei Rissflanken her. Das kraftschlüssige Verbinden dient dagegen zum Herstellen einer zug- und druckfesten, tragfähigen Verbindung der Rissflanken. Beides – ein kraftschlüssiges und dehnfähiges Verbinden von Rissflanken – schließt sich gegenseitig aus. Sind aus statischen Gründen zug- und druckfeste Verbindungen der Rissflanken notwendig (kraftschlüssiges Verbinden), werden Zementleim, Zementsuspension oder Epoxidharz injiziert. Zur Abdichtung von gerissenen Betonbauteilen mit sich bewegenden Fugenflanken werden dagegen 2-komponentige Polyurethanharze injiziert. Diese weisen nach der Aushärtung eine hohe Elastizität auf und behalten durch ihre gute Haftung an den Rissflanken – auch bei leichten Verformungen des Bauteils – ihre abdichtende Funktion (dehnfähiges Verbinden).

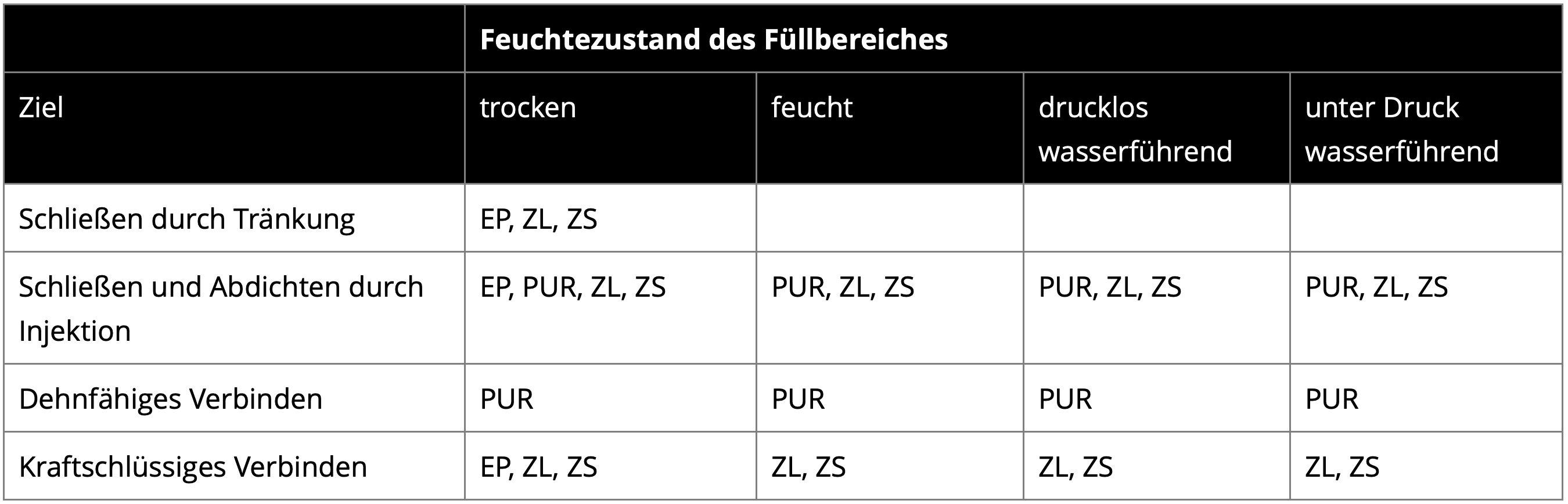

Auswahl und Eignung der Injektionsstoffe sind u. a. vom Feuchtezustand des Füllbereiches abhängig. Für die richtige Auswahl muss festgestellt werden, ob der Riss trocken, feucht oder wasserführend ist, da Feuchtigkeit bei einigen Injektionsstoffen zu unerwünschten Reaktionen führen kann.

Beim Verschließen der Risse wird zwischen dem drucklosen Verfüllen und der Injektion mit Druck unterschieden. Bei der drucklosen Variante wird der Füllstoff über die kapillare Saugwirkung in den Riss eingebracht, bis eine Sättigung einsetzt und kein weiteres Material aufgenommen werden kann. Das Ziel gilt in der Regel als erreicht, wenn die Risse mindestens bis zu einer Tiefe von 5 mm bzw. der 15-fachen Rissbreite gefüllt sind, wobei der höhere Wert angesetzt werden muss. Dies kann über so genannte Schwalbennester oder durch Aufpinseln des Füllstoffes erfolgen, weshalb man auch von der „Pinselinjektion“ spricht. Selbstverständlich können auch Materialschläuche oder trichterartige Vorrichtungen verwendet werden. Eingesetzt werden 2-komponentige, ungefüllte Epoxidharze sowie Zementleime und Zementsuspensionen. Die Mindestbreite der Risse ist von der Füllstoffart abhängig. Bei dem Einsatz von Epoxidharz muss diese mindestens 0,2 mm betragen. Bei Zementsuspension beträgt sie 0,4 mm und bei Zementleim 0,8 mm.

Bei der Injektion mit Druck (Niederdruckverfahren: < 10 bar, Hochdruckverfahren: > 20 bar) wird der Füllstoff mithilfe eines Injektionssystems, bestehend aus Injektionspumpe, ggf. Mischpumpe, Injektionspacker (Klebe- und Bohrpacker bzw. Schlag- oder Schraubpacker) sowie ggf. Injektionsschlauch, in den Riss eingebracht. Als Injektionsstoffe kommen Epoxidharze und Polyurethanharze oder Zementleime und Zementsuspensionen zum Einsatz.

Epoxidharze besitzen eine hohe Untergrundhaftung, sind wasserbeständig und weisen ein geringes Schwindmaß und eine hohe Zähigkeit auf. Infolgedessen eignen sie sich besonders gut für die kraftschlüssige Verbindung von Rissen. Zugkräfte, vergleichbar mit der Eigenfestigkeit des Betons können übertragen werden, ohne dass sich erneut Risse bilden. Diese Injektion ist ausschließlich für trockene Risse von mindestens 0,1 mm Breite geeignet, bei der kein Wasser in den Riss eindringen darf. Für ein gutes Eindringen und Verteilen sollte der Injektionsstoff niedrigviskos eingestellt werden. Die Injektion erfolgt bei einem vertikalen Rissverlauf von unten nach oben, bei einem horizontalen Rissverlauf wird die Injektion einseitig durchgeführt. Der richtige Zeitpunkt für die Injektion ist wichtig, da mögliche Rissbreitenänderungen während der Injektion nur kurzfristig und bis max. 0,05 mm auftreten dürfen und das Reaktionsharz noch nicht gelieren darf. Die Verarbeitungstemperatur sollte nicht unter 8 °C liegen.

Polyurethanharze verfügen über eine sehr hohe Dehnfähigkeit, so dass diese Injektionsstoffe bevorzugt bei thermisch bedingten Rissbreitenänderungen eingesetzt werden. Ihr Vorteil ist gleichzeitig ihr Nachteil bei niedrigeren Temperaturen. Dann lässt diese schnell nach, so dass auf andere Materialien zurückgegriffen werden muss. Außerdem beträgt die Dehnfähigkeit nur 5 bis 10% der Rissbreite. Dies bedeutet bei einem Riss z. B. von 0,2 mm Breite, dass die Rissbreitenänderung nach der Injektion nicht größer als 0,01 bis 0,02 mm (!) betragen darf. Im Gegensatz zu den Epoxidharzen können Polyurethane auch bei Wasser im Riss bzw. Feuchtigkeit an den Rissflanken injiziert werden. Hierfür werden schnell schäumende und nicht dehnfähige Polyurethane eingesetzt, die im hinteren Drittel des wasserführenden Risses oder hinter dem Riss positioniert werden. Diese haben allerdings nur eine temporär abdichtende Funktion. Anschließend muss ein dauerhaft abdichtendes Polyurethan injiziert werden. Die Injektion sollte zum Zeitpunkt der größten Rissbreitenänderung durchgeführt werden. Eine Nachinjektion kann so lange erfolgen, wie sich das Polyurethan noch in der Gelphase befindet und noch nicht vollständig ausreagiert hat. Das Einsatzgebiet für Polyurethanharze ist das dehnfähige Verbinden von trockenen und feuchten (bis nassen) Rissen. Die Verarbeitungstemperatur sollte nicht unter 6 °C liegen.

Mineralische Injektionsstoffe wie Zementleime oder -suspensionen haben gegenüber polymergebundenen Reaktionsstoffen wie Epoxid- oder Polyurethanharzen den Vorteil, dass ihre Materialeigenschaften mit denen des Bauteils eine hohe Ähnlichkeit aufweisen. Mit Zementleimen und -suspensionen können auch bei feuchten und drucklos wasserführenden Rissen kraftschlüssige Verfüllungen erzielt werden. Nachteilig ist ihr starres und gröberes Gefüge, so dass Zementleime nur bei Rissen > 0,8 mm und Zementsuspensionen bei Rissen > 0,25 mm eingesetzt werden können. Während Zementleime nur bei Trennrissen geeignet sind, können Zementsuspensionen sowohl bei Trennrissen als auch bei oberflächennahen Rissen eingesetzt werden. Aufgrund der fehlenden Dehnfähigkeit dürfen während der Injektion von mineralischen Füllstoffen keine Rissbreitenänderungen auftreten, sonst entsteht ein Flankenabriss. Die Verarbeitungstemperatur sollte nicht unter 5 °C liegen.

Sowohl das dehnfähige als auch das kraftschlüssige Verbinden der Rissflanken tragen zur Beseitigung der riss- und hohlraumbedingten Undichtigkeit des Bauteils bei. Hierbei darf die kraftschlüssige Verbindung der Rissflanken nicht überschätzt werden, denn die Übertragung von Zugkräften über den verpressten Riss muss nicht zwangsläufig größer sein als im restlichen Bauteil, da sich sonst bei gleicher Beanspruchung neben dem verpressten Riss ein neuer Riss bilden kann.